электродвигатель постоянного тока с регулировкой скорости

Если честно, до сих пор встречаю проекты, где инженеры путают принцип работы электродвигатель постоянного тока с регулировкой скорости с инверторным управлением асинхронниками. Разница фундаментальная — тут речь о непосредственном воздействии на якорную цепь, а не о частотном хитросплетении.

Базовые принципы регулирования

Помню, как на одном из заводов в Подмосковье пытались заменить немецкий двигатель с ШИМ-регулятором на отечественный аналог. Схема казалась идентичной, но при снижении скорости ниже 500 об/мин начался недопустимый перегог щёточно-коллекторного узла. Пришлось пересчитывать не только номиналы резисторов в цепи якоря, но и учитывать температурную компенсацию.

Часто упускают из виду, что при регулировании изменением напряжения на якоре максимальный момент остаётся постоянным — это критично для подъёмных механизмов. А вот при ослаблении магнитного потока момент падает, зато растёт максимальная скорость. В своё время на конвейере по розливу напитков именно этот нюанс позволил избежать установки дополнительного редуктора.

Коллеги из ООО Цзыбо Шаньтэ Электродвигатель как-то делились наблюдением: их сервоприводы постоянного тока часто используют именно там, где нужен точный контроль в широком диапазоне скоростей. Но важно помнить — при длительной работе на низких оборотах нужен принудительный обдув, иначе не избежать межвиткового замыкания.

Типичные ошибки при подборе оборудования

В прошлом году пришлось разбираться с ситуацией на деревообрабатывающем комбинате — их электродвигатель постоянного тока с регулировкой скорости постоянно выходил из строя через 2-3 месяца. Оказалось, технолог не учёл пиковые нагрузки при резании свилеватой древесины. Пришлось ставить двигатель с запасом по моменту в 40% и дополнительным датчиком перегрузки.

Ещё один частый прокол — неправильный выбор типа возбуждения. Для насосов и вентиляторов иногда выгоднее двигатели с независимым возбуждением, хоть это и удорожает схему. Зато удаётся избежать проблем с самовозбуждением при резком сбросе нагрузки.

На сайте motorcn.ru правильно отмечают — их продукция часто служит заменой импортным аналогам. Но сам видел случаи, когда при замене забывали проверить соответствие массогабаритных показателей. В итоге новый двигатель не становился на штатные крепления, приходилось переваривать конструкции.

Практические нюансы обслуживания

Щёточно-коллекторный узел — вечная головная боль. Как-то на металлопрокатном стане пришлось вводить еженедельную чистку коллектора спиртом — обычная воздушная продувка не спасала от графитовой пыли. Зато после этого интервал между заменой щёток увеличился с трёх месяцев до полугода.

Тахогенераторы постоянного тока — отдельная тема. Их показания начинают 'врать' при температуре выше 85°C, что особенно актуально для литейных цехов. Приходится либо выносить датчик за пределы тепловой зоны, либо ставить термокомпенсирующие схемы.

Интересное решение видел у китайских коллег — они встраивают датчики вибрации непосредственно в корпус двигателя. Это позволяет прогнозировать необходимость замены подшипников до появления критического люфта. Кстати, ООО Цзыбо Шаньтэ Электродвигатель в некоторых моделях тоже пошло по этому пути.

Реальные кейсы адаптации

На хлебозаводе в Казани при модернизации тестомесильных машин столкнулись с интересным эффектом — при регулировании скорости менялась жёсткость механической характеристики. Пришлось дорабатывать алгоритм ПИД-регулятора, учитывая нелинейность момента сопротивления.

Ещё запомнился случай с типографским оборудованием — там электродвигатель постоянного тока с регулировкой скорости работал в паре с малогабаритным асинхронным электродвигателем через дифференциальную передачу. Схема казалась избыточной, но именно она обеспечивала точность позиционирования печатных валов в пределах 0.1 мм.

Как показывает практика, иногда проще использовать готовые решения — например, мотор-редукторы с интегрированными блоками управления. На том же motorcn.ru предлагают различные варианты компоновки, что ускоряет процесс подбора.

Перспективы развития технологии

Сейчас многие переходят на бесколлекторные системы, но классические двигатели постоянного тока ещё рано списывать со счетов. Особенно в ремонтном фонде — проще заменить щётки, чем перепрограммировать частотный преобразователь.

Заметил тенденцию — производители типа ООО Цзыбо Шаньтэ Электродвигатель стали активнее предлагать гибридные решения. Например, постоянные магнитоэлектрические двигатели постоянного тока с цифровыми регуляторами — такой симбиоз даёт точность современных систем при живучести классических.

Лично считаю, что будущее за модульными конструкциями — когда к базовому двигателю можно докупить нужные опции: датчики, охлаждение, специальные покрытия коллектора. Это удешевит кастомизацию под конкретные задачи.

Кстати, недавно тестировал один из новых образцов — при одинаковой мощности китайский аналог оказался на 15% компактнее немецкого прототипа. Правда, пришлось повозиться с настройкой регулятора — штатная прошивка не учитывала особенности нашего сетевого напряжения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Электродвигатель тента самосвала

Электродвигатель тента самосвала -

Электродвигатели постоянного тока с постоянными магнитами ZYT261, ZYT261H1

Электродвигатели постоянного тока с постоянными магнитами ZYT261, ZYT261H1 -

Электродвигатели постоянного тока серии ZK

Электродвигатели постоянного тока серии ZK -

Электродвигатели постоянного тока с постоянными магнитами серии ZYT

Электродвигатели постоянного тока с постоянными магнитами серии ZYT -

Малогабаритные мотор-редукторы постоянного тока серии J-SZ(ZYT)-Px

Малогабаритные мотор-редукторы постоянного тока серии J-SZ(ZYT)-Px -

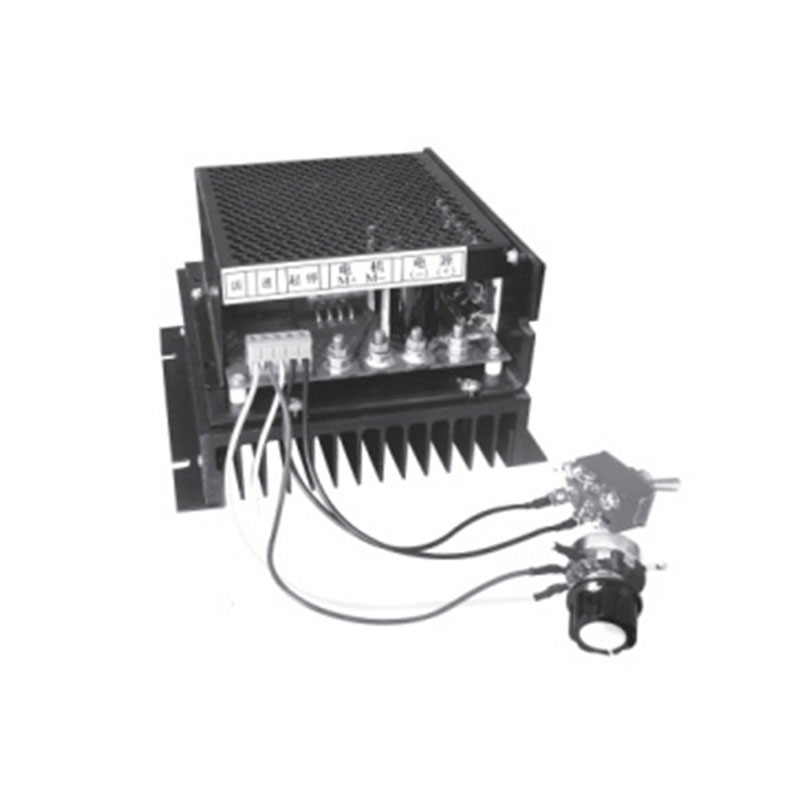

Низковольтные источники питания с большим током и широтно-импульсной модуляцией (ШИМ) серии WD-12/24/36/48 для регулирования скорости вращения

Низковольтные источники питания с большим током и широтно-импульсной модуляцией (ШИМ) серии WD-12/24/36/48 для регулирования скорости вращения -

Электродвигатель для сварочного оборудования

Электродвигатель для сварочного оборудования -

Контроллер электродвигателя

Контроллер электродвигателя -

Серия источников питания для управления электродвигателями постоянного тока

Серия источников питания для управления электродвигателями постоянного тока -

Низковольтный мотор постоянного тока высокой мощности серии DC

Низковольтный мотор постоянного тока высокой мощности серии DC -

Редукторы червячного типа серии NMRV в комплекте с электродвигателями постоянного тока

Редукторы червячного типа серии NMRV в комплекте с электродвигателями постоянного тока -

Микроасинхронные электродвигатели переменного тока серии YY

Микроасинхронные электродвигатели переменного тока серии YY

Связанный поиск

Связанный поиск- редукторный электродвигатель

- электродвигатель с встроенным тормозом

- Планетарный мотор-редуктор

- редукторный электродвигатель переменного тока

- регулятор скорости электродвигателя

- электродвигатель с устройством тормоза

- электродвигатель для брезента самосвала

- электродвигатель с электрическим тормозом

- червячный редукторный электродвигатель постоянного тока

- регулируемый электродвигатель переменного тока