микроспециальный электродвигатель

Когда говорят о микроспециальных электродвигателях, многие сразу представляют миниатюрные устройства для бытовой техники, но в реальности спектр применения гораздо шире — от медицинских эндоскопов до систем наведения в авионике. Основная ошибка новичков в том, что они недооценивают требования к точности позиционирования и температурной стабильности. Например, в наших тестах для роботизированных хирургических систем даже люфт в 0.5 градуса приводил к критичным погрешностям.

Технические нюансы проектирования

При разработке микроспециальных электродвигателей постоянно сталкиваешься с дилеммой: как сохранить крутящий момент при сокращении габаритов. В прошлом году мы экспериментировали с полыми роторами для энкодеров, но столкнулись с вибрациями на высоких оборотах — пришлось переходить на бесщеточные схемы. Кстати, у микроспециальный электродвигатель для лабораторных центрифуг пришлось полностью менять систему охлаждения, когда обнаружили перегрев подшипников после 40 минут непрерывной работы.

Особенно сложно с электромагнитной совместимостью — в тесном корпусе датчики давления начинали сбоить из-за помех от коллектора. Пришлось разрабатывать многослойные экраны, что увеличило стоимость на 15%, но зато позволило использовать двигатели в кардиостимуляторах. Помню, как на стендовых испытаниях один образец выдавал помехи на 120 дБ, хотя по ТЗ требовалось не выше 90.

Сейчас многие пытаются применять стандартные сервоприводы для микроустройств, но это тупиковый путь — как показала практика ООО Цзыбо Шаньтэ Электродвигатель, только специализированные двигатели с кастомными обмотками дают нужный результат. Их двигатели для оптических стабилизаторов как раз используют тороидальную намотку, что снижает индуктивность на 20%.

Практические кейсы внедрения

В проекте для дозирующих насосов мы изначально выбрали двигатели с керамическими подшипниками, но при работе с агрессивными средами возникла коррозия крепежа — не учли химическую совместимость материалов. Перешли на двигатели от https://www.motorcn.ru с полной нержавеющей арматурой, хотя пришлось пожертвовать 3% КПД.

Интересный случай был с тахогенераторами для систем вентиляции — заказчик требовал равномерности вращения 0.1%, но не предусмотрел защиту от перепадов напряжения. После сгоревшей обмотки на одном из объектов пришлось дорабатывать схему с буферными конденсаторами. Кстати, их малогабаритные асинхронные электродвигатели показали себя лучше немецких аналогов в условиях повышенной влажности.

Сейчас тестируем гибридную схему для биомедицинского оборудования — сочетание бесщеточного двигателя и шагового привода. Первые результаты обнадеживают: точность позиционирования 0.01 мм при ресурсе 10 000 часов. Но есть нюанс с шумом на низких оборотах — вероятно, придется менять материал шестерен.

Ошибки при выборе компонентов

Часто ошибаются с подбором редукторов — например, ставили планетарные редукторы для поворотных механизмов, не учитывая радиальные нагрузки. После поломки вала на третьем месяце эксплуатации перешли на волновые передачи, хотя это удорожало конструкцию на 25%.

Еще одна распространенная ошибка — экономия на энкодерах. В системе позиционирования для телескопов поставили оптические датчики среднего класса, а потом месяцами не могли понять причину дрейфа показаний. Оказалось, проблема в температурной деформации крепления датчика — при нагреве до 45°C смещение достигало 0.3 мм.

С блоками питания история отдельная — многие забывают про пусковые токи. В лифтовом оборудовании при одновременном запуске трех двигателей происходило проседание напряжения, что приводило к сбросу контроллера. Решили установкой буферных аккумуляторов, хотя это увеличило габариты шкафа управления.

Перспективы развития технологии

Сейчас активно экспериментируем с аддитивными технологиями — печатаем корпуса двигателей с интегрированными каналами охлаждения. Пока получается снизить температуру на 12-15°C, но есть проблемы с герметизацией стыков. Возможно, придется комбинировать 3D-печать с традиционной механической обработкой.

Интересное направление — двигатели с функцией самодиагностики. В тестовом образце для нефтяных вышек встроили датчики вибрации, которые предсказывают износ подшипников за 200-300 часов до поломки. Правда, пришлось увеличить диаметр вала на 2 мм для размещения проводки.

На выставке в Новосибирске видели любопытную разработку — сегментные статоры для ремонтопригодности. Если перегорает одна обмотка, меняется не весь статор, а только поврежденный сегмент. У нас пока нет такого в производстве, но уже тестируем прототипы для горнодобывающего оборудования.

Взаимодействие со смежными системами

При интеграции с ЧПУ постоянно возникают нюансы по протоколам обмена — например, некоторые контроллеры не корректно обрабатывают сигнал энкодера при резком изменении направления вращения. Пришлось разрабатывать переходные модули с буферизацией данных.

С системами охлаждения тоже не все просто — для высокооборотных двигателей жидкостное охлаждение часто избыточно, а воздушное не справляется. В компрессорной технике используем гибридную схему: принудительная вентиляция + тепловые трубки. Это добавило сложности в производстве, но увеличило ресурс на 30%.

Сейчас работаем над совместимостью с промышленными сетями — например, для EtherCAT пришлось полностью перерабатывать схему управления, чтобы уложиться в требования по времени отклика. Использовали процессоры с аппаратной поддержкой протокола, что позволило снизить задержки до 1 мс.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Малогабаритные планетарные редукторы серии PX

Малогабаритные планетарные редукторы серии PX -

Электродвигатели постоянного тока с постоянными магнитами серии ZYT

Электродвигатели постоянного тока с постоянными магнитами серии ZYT -

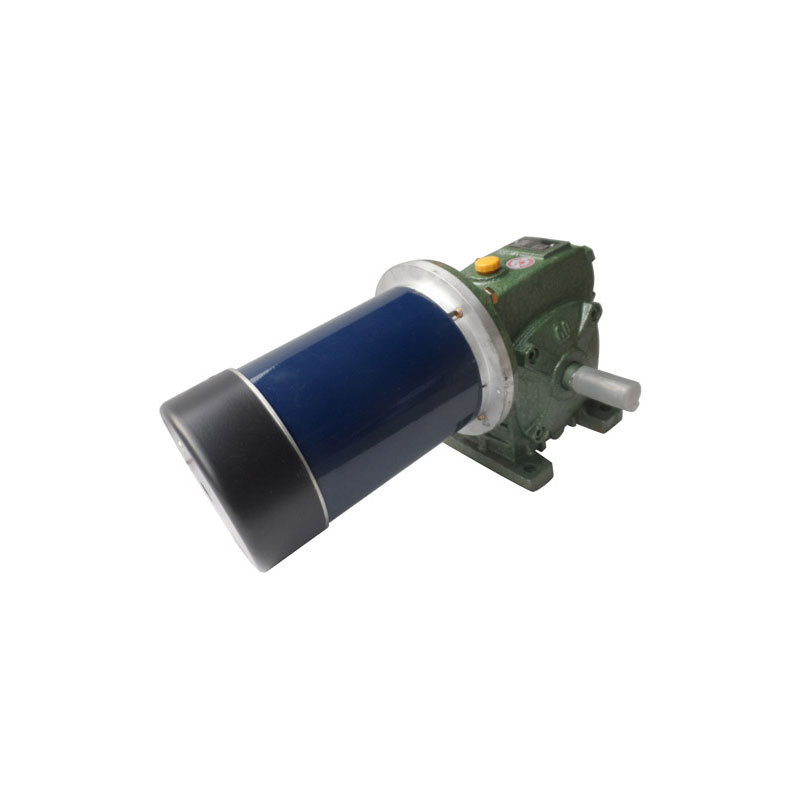

Редукторы червячного типа серии NMRV в комплекте с электродвигателями постоянного тока

Редукторы червячного типа серии NMRV в комплекте с электродвигателями постоянного тока -

Низковольтный мотор постоянного тока высокой мощности серии DC

Низковольтный мотор постоянного тока высокой мощности серии DC -

Электродвигатели постоянного тока серии ZK

Электродвигатели постоянного тока серии ZK -

Электродвигатель для сварочного оборудования

Электродвигатель для сварочного оборудования -

Электродвигатель тента самосвала

Электродвигатель тента самосвала -

Электродвигатели постоянного тока с постоянными магнитами ZYT261, ZYT261H1

Электродвигатели постоянного тока с постоянными магнитами ZYT261, ZYT261H1 -

Микроэлектродвигатели постоянного тока с редукторами с червячными передачами

Микроэлектродвигатели постоянного тока с редукторами с червячными передачами -

Серии GK и CJ — прямоугольные корпусные зубчатые мотор-редукторы постоянного тока

Серии GK и CJ — прямоугольные корпусные зубчатые мотор-редукторы постоянного тока -

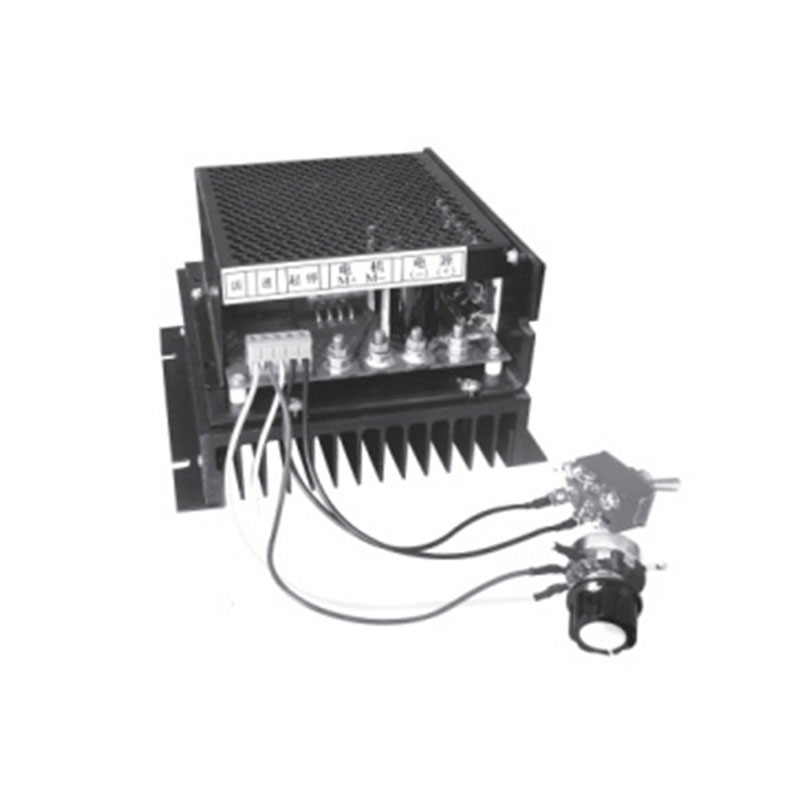

Серия источников питания для управления электродвигателями постоянного тока

Серия источников питания для управления электродвигателями постоянного тока -

Низковольтные источники питания с большим током и широтно-импульсной модуляцией (ШИМ) серии WD-12/24/36/48 для регулирования скорости вращения

Низковольтные источники питания с большим током и широтно-импульсной модуляцией (ШИМ) серии WD-12/24/36/48 для регулирования скорости вращения

Связанный поиск

Связанный поиск- электродвигатель с тормозом аир е

- Планетарный мотор-редуктор

- червячный редукторный электродвигатель постоянного тока

- редукторный электродвигатель постоянного тока

- электродвигатель с тормозом для кран балки

- редукторный электродвигатель

- контроллер электродвигателя для самосвала

- электродвигатель для водяных насосов

- электродвигатель для упаковочного оборудования

- регулятор оборотов скорости электродвигателя