асинхронный электродвигатель с электромагнитным тормозом

Если брать наш опыт с асинхронный электродвигатель с электромагнитным тормозом, то многие до сих пор путают момент срабатывания тормоза с номинальной мощностью двигателя. На деле же задержка в 20-30 мс на старте — это не дефект, а плата за предотвращение обратного хода при резком останова на конвейерах.

Конструктивные компромиссы

Вот смотришь на каталог ООО Цзыбо Шаньтэ Электродвигатель — там вроде бы всё идеально: малогабаритные асинхронные двигатели с тормозами, но когда начинаешь монтировать их в старые прессы, вылезают мелочи. Например, зазор между якорем и тормозной колодкой в 0.3 мм против заявленных 0.5 мм уже через месяц эксплуатации даёт вибрацию.

Помню, на мясокомбинате под Воронежем ставили такие двигатели на транспортеры разделки туш. Летом при +35°C тормоз начинал 'залипать' — оказалось, термостойкость изоляции обмотки тормоза не учитывала паровую среду. Пришлось ставить дополнительные кожухи, хотя в документации про это ни слова.

Кстати, их же двигатели с сайта motorcn.ru мы пробовали в связке с редукторами SITI — там заявлена совместимость, но при длительных циклах 'стоп-пуск' появлялся люфт в месте крепления тормозного фланца. Пришлось дорабатывать посадку шпонки.

Электрические парадоксы

В теории питание тормоза должно отключаться одновременно с подачей напряжения на обмотку двигателя. Но на практике индукционные наводки от силовых кабелей иногда вызывают ложное срабатывание. Особенно если рядом сварочные аппараты работают — тут уже нужен экранированный кабель, хотя проектировщики редко это предусматривают.

Однажды на лесопилке в Архангельске из-за этого сожгли три тормозные катушки за неделю. Причём вину сначала списали на 'некачественные китайские двигатели', а оказалось — проблема в разводке щита управления.

Сейчас ООО Цзыбо Шаньтэ Электродвигатель предлагает блоки питания с фильтрацией помех — неплохое решение, но для влажных цехов лучше всё же ставить отдельные стабилизаторы. Их тахогенераторы постоянного тока кстати хорошо работают в таких схемах.

Термические лимиты

Мало кто учитывает, что электромагнитный тормоз греется сильнее при частых остановах, чем сам двигатель. В документации обычно пишут про 100% ПВ, но при 120 циклах в час температура тормозного диска может достигать 150°C даже на малогабаритных моделях.

На хлебозаводе в Казани пришлось ставить принудительное обдувание — двигатель-то работал нормально, а тормоз перегревался. Инженеры сначала грешили на несоосность, но замеры показали, что виноват именно тепловой режим.

Кстати, у китайских коллег с motorcn.ru есть интересное решение — биметаллические пластины в тормозном механизме, которые компенсируют тепловое расширение. Но для российских зим это иногда даёт обратный эффект — при -30°C зазор увеличивается сверх нормы.

Монтажные особенности

Если брать их сервоприводы постоянного тока — там с тормозами проще, а вот с асинхронниками вечная головная боль с центровкой. Разметочные риски на корпусе часто не соответствуют реальному положению ротора, поэтому при установке шестерён приходится перепроверять индикатором.

Запомнился случай на карьере в Кемерово: ставили двигатель с тормозом на дробилку, а после замены подшипников тормоз перестал срабатывать. Оказалось, при сборке сместили якорь на полмиллиметра — и магнитный поток уже не тот.

Сейчас многие берут комплекты мотор-редуктор с завода — как раз ООО Цзыбо Шаньтэ Электродвигатель предлагает такие сборки. Но если редуктор третьей фирмы, то биения вала могут убить тормоз за два месяца. Проверено на текстильных станках в Иваново.

Эволюция недочётов

Раньше главной проблемой были щётки в тормозных муфтах — сыпались графитовой пылью на обмотку. Сейчас перешли на бесконтактные системы, но появились новые 'болячки'. Например, остаточная намагниченность якоря после 50 тысяч циклов приводит к задержке отпускания на 5-7 мс.

Для точного позиционирования это критично — приходится ставить датчики Холла дополнительно. Кстати, у постоянных магнитоэлектрических двигателей постоянного тока с этим проще, но там свои нюансы с коммутацией.

Смотрю на последние поставки с motorcn.ru — вроде бы улучшили покрытие тормозных дисков, но проверять всё равно нужно каждый экземпляр. Как говорится, доверяй, но верифицируй.

Перспективы и альтернативы

Сейчас многие переходят на сервосистемы, но для 90% применений асинхронный электродвигатель с электромагнитным тормозом остаётся оптимальным по цене и надёжности. Главное — не гнаться за дешёвыми клонами, где экономят на толщине медного провода в катушке тормоза.

Из интересного — начали появляться гибридные решения с постоянными магнитами в тормозах, но пока это дороже на 30-40%. Для замены импортной продукции, как заявляет ООО Цзыбо Шаньтэ Электродвигатель, их традиционные модели всё же выгоднее.

Кстати, их блоки питания для управления электродвигателями хорошо показывают себя в схемах с групповым управлением тормозами — проверяли на складских подъёмниках. Но там важно соблюдать фазировку, иначе тормоза работают вразнобой.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Серия источников питания для управления электродвигателями постоянного тока

Серия источников питания для управления электродвигателями постоянного тока -

Электродвигатели постоянного тока серии ZK

Электродвигатели постоянного тока серии ZK -

Электродвигатель тента самосвала

Электродвигатель тента самосвала -

Малогабаритные планетарные редукторы серии PX

Малогабаритные планетарные редукторы серии PX -

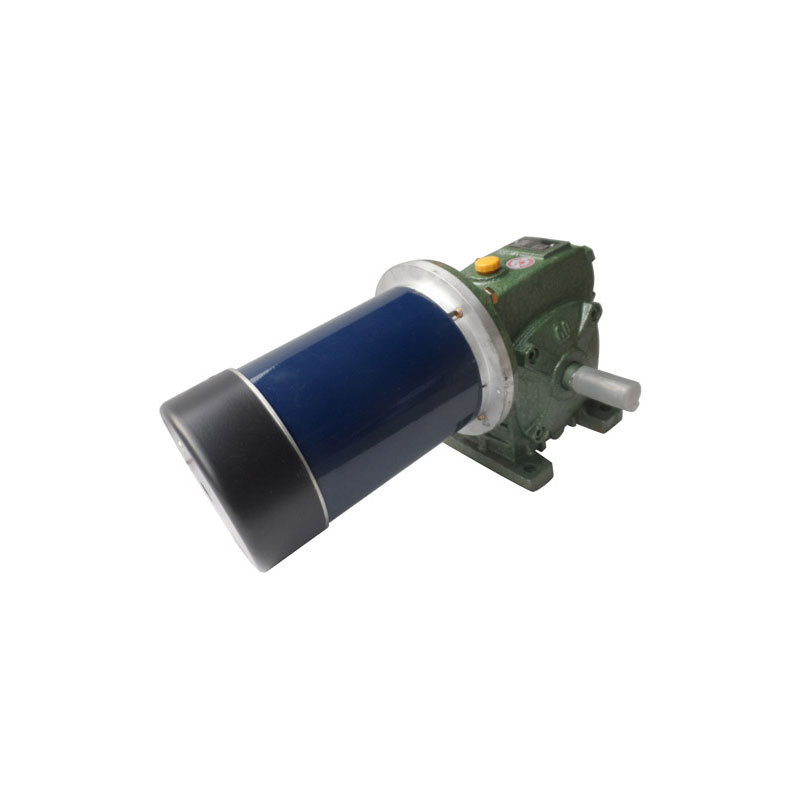

Редукторы червячного типа серии NMRV в комплекте с электродвигателями постоянного тока

Редукторы червячного типа серии NMRV в комплекте с электродвигателями постоянного тока -

Микроэлектродвигатели постоянного тока с редукторами с червячными передачами

Микроэлектродвигатели постоянного тока с редукторами с червячными передачами -

Малогабаритные сервоприводы постоянного тока серии SZ

Малогабаритные сервоприводы постоянного тока серии SZ -

Электродвигатель для сварочного оборудования

Электродвигатель для сварочного оборудования -

Электродвигатели постоянного тока с постоянными магнитами ZYT261, ZYT261H1

Электродвигатели постоянного тока с постоянными магнитами ZYT261, ZYT261H1 -

Серии GK и CJ — прямоугольные корпусные зубчатые мотор-редукторы постоянного тока

Серии GK и CJ — прямоугольные корпусные зубчатые мотор-редукторы постоянного тока -

Контроллер электродвигателя

Контроллер электродвигателя -

Электродвигатели постоянного тока с постоянными магнитами серии ZYT

Электродвигатели постоянного тока с постоянными магнитами серии ZYT

Связанный поиск

Связанный поиск- трехфазный электродвигатель с тормозом

- электродвигатель для полиграфического оборудования

- электродвигатель для водяных насосов

- асинхронные электродвигатели с тормозом

- электродвигатель с тормозом аир е

- червячный редукторный электродвигатель постоянного тока

- регулятор оборотов скорости электродвигателя

- электродвигатель для брезента самосвала

- электродвигатель с тормозом для кран балки

- электродвигатель с тормозом